Aujourd’hui on va parler fraiseuse. Plus particulièrement de la Proxxon MF70 ainsi que de sa transformation en CNC ! Attention, l’article est long, trouvez un siège confortable 😉

Que de temps depuis le dernier article ! Il s’est passé tellement de chose depuis… Mon officialisation en tant qu’auto-entrepreneur artisanal, un certain nombre de commandes à traiter et pleins de petites choses 😀 Je vais essayer d’être de nouveau plus régulier dans mes articles.

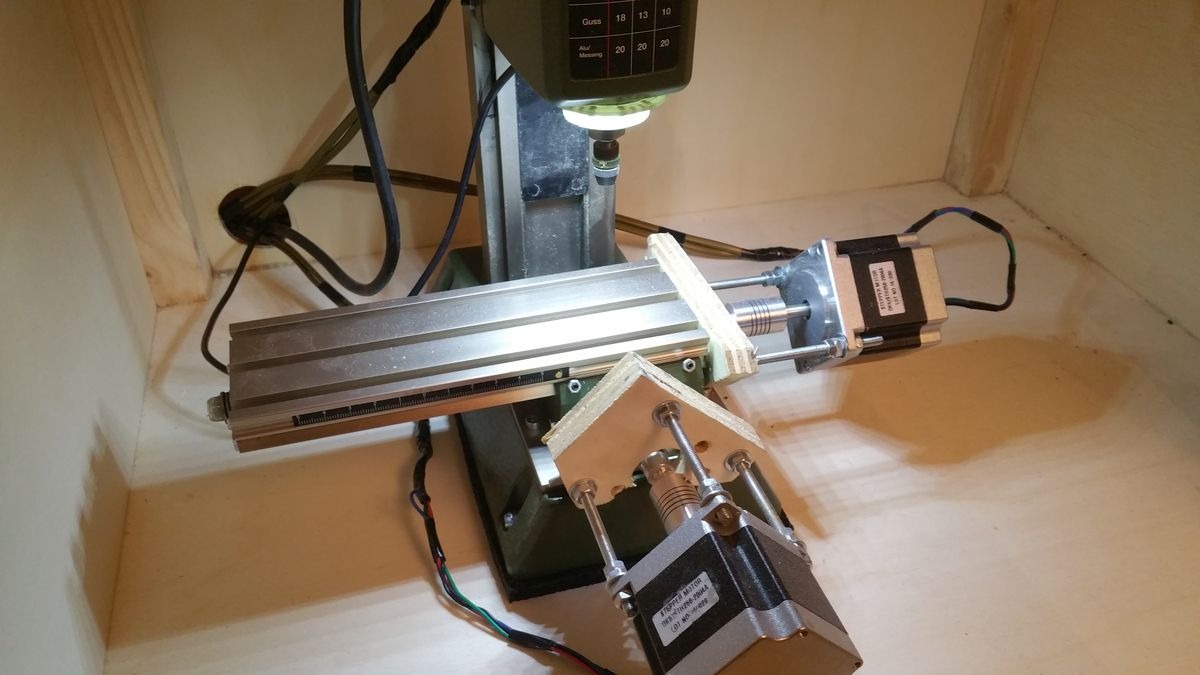

Bref, là on va parler de ma MF70. Une petite (mais vraiment petite) fraiseuse de chez Proxxon qui fonctionne plutôt bien. Si vous avez bonne mémoire (et avez lu l’article sur l’oeuf et son miroir), vous devriez vous rappeler que j’ai acheté cette fraiseuse pour réaliser le logement du miroir ce qui a plutôt bien fonctionner avec un plateau diviseur. Mais quoi faire de cette fraiseuse par la suite ? Et bien ce que j’ai toujours voulu avoir, une CNC ! Depuis bien longtemps que je modélise des petits objets sur mon PC, il était temps de leur donner vie.

Alors cette MF70, bien que petite, est assez rigide (tant qu’on la traite correctement) pour usiner du bois, de l’alu et même de l’inox (avec une bonne fraise). L’espace de travail est extrêmement réduit mais bon, pour une première on s’en contentera. Je vais donc essayer de vous décrire le plus clairement possible ce que j’ai fais pour la transformer en CNC, même si je n’ai pas fais énormément de photos de chaque étape.

Liste de courses

Donc pour la transformation on va avoir besoin d’un paquet de choses :

- Des moteurs pas à pas pour faire tourner les axes. Donc 3 axes… 3 moteurs ! (voir 4, par sécurité… j’en ai un qui a lâché). J’ai pris des Nema 23 à 4 fils, des Nema 17 sont au

aussi très bien, mais j’ai préféré prendre un peu plus haut

- Des coupleurs moteurs / axes. Là on a du choix, entre le couplage « à l’arrache » avec des morceau d’alu en prise sur les molettes manuelles jusqu’au coupleur à 60€ par axe… Bon de mon coté, après avoir commencé avec le bout d’alu qui s’est révélé être particulièrement nul, j’ai opté pour des coupleurs spécifiques avec ressort (ça permet un léger décentrage du moteur par rapport à l’axe) mais pour pas cher sur ebay mais qui font très bien le job

- Des support moteurs. Là aussi, on a du choix, entre les kit tout fait ou la fabrication maison, j’ai opté pour le second. J’ai fabriqué les support dans des bouts de bois. Ça fonctionne, mais bon… très mal centré, pas super rigide, il est prévu de refaire les même pièce en alu. Et tant qu’à faire, c’est la fraiseuse qui se fabriquera ses propres pièces

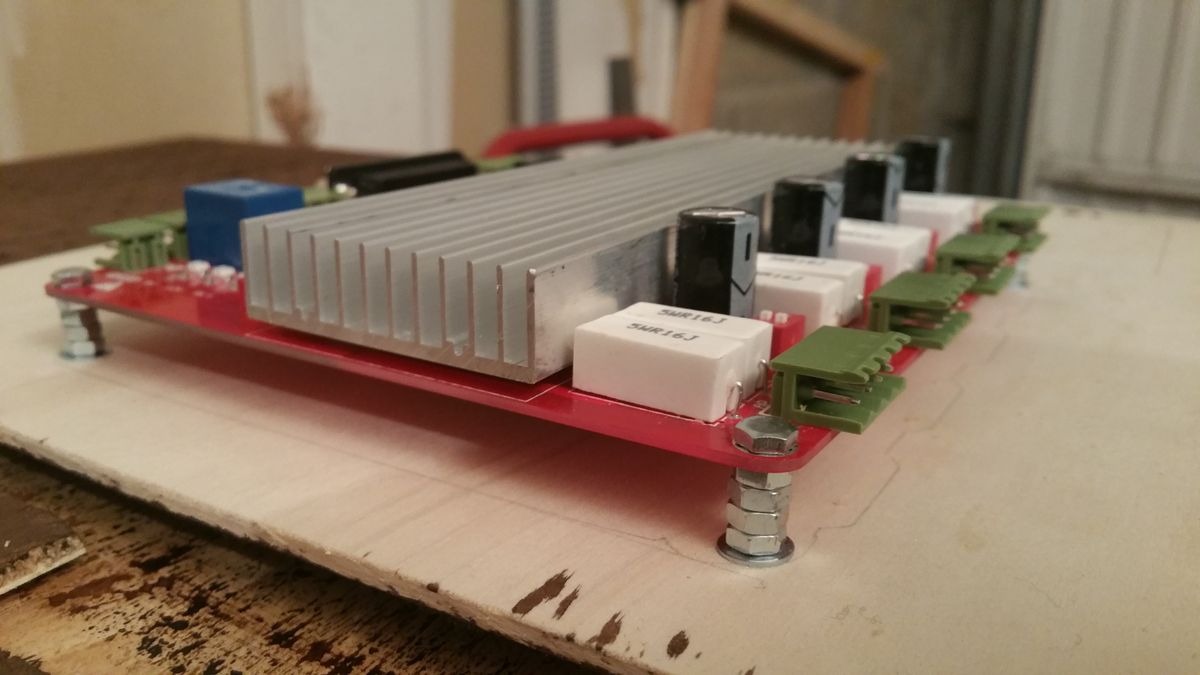

- Une carte de contrôle des moteurs pas à pas. Encore une fois, on a du choix. J’ai opté pour une carte toute faite, une TB6560 rouge (oui rouge, pas la bleue, la rouge, surtout pas la bleue, la ROUGE je vous dis !!!). Pas cher et parfaite pour l’utilisation

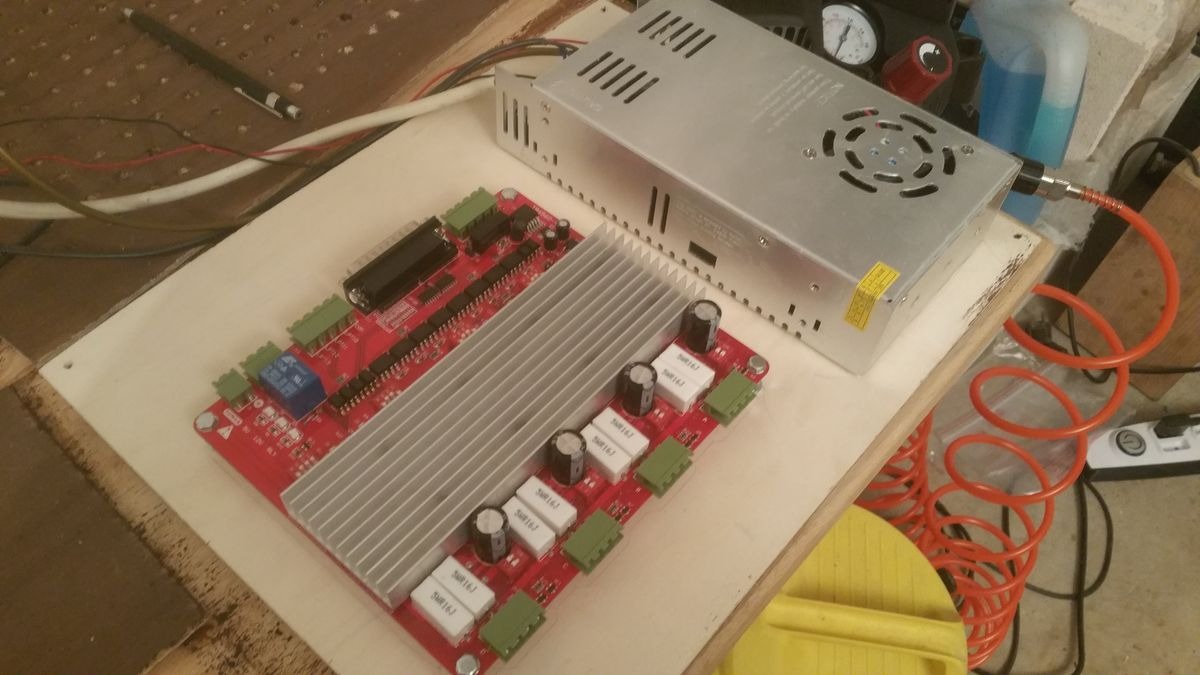

- Une alimentation pour les moteurs et la carte de contrôle. Je me suis pris une alimentation pour ruban à led, c’est parfait, une AC 110V/220V to DC 24V 15A 360W

- Du fil électrique pour relier les moteurs à la carte (les fils d’origine du moteur ne sont pas assez long)

- Un peu de visserie pour les supports etc. (tiges filetés, écrou et rondelles)

- Un câble LPT1 (les vieux câbles d’imprimante)

- Et donc oui, il faut un PC qui possède un port LPT1 ce qui ne se fait plus aujourd’hui. Oubliez les câbles à 10 balles qui font USB -> LPT1, ça ne fonctionne pas et ne fonctionnera jamais. Il y a des produits qui font ça bien, mais ils intègrent un processeur et coûte un bras. De mon coté j’ai juste trouvé un vieux PC et zou !

- Pour l’amélioration de la MF70 en elle même, des roulements pour les 3 axes sont un gros plus. Cela permet de serrer les axes tout en gardant une certaine facilité de rotation des ces axes. D’origine il y a des machins en plastique qui frottent fort et qui, dès qu’on sert un peu les axes pour éviter au maximum le jeu, freinent les rotations. Donc des roulements dit de butée, il en faut deux par axe, donc 6 en tout

- De la lumière, c’est mieux pour voir ce qu’il se passe. Donc un anneau de LED c’est top !

Transformation de la MF70

Les supports moteurs

On passe aux choses sérieuses, et on commence donc par les supports moteurs. Comme je l’ai dit, j’ai utilisé du bois pour cette première version. Plusieurs plans sont disponibles sur internet mais malheureusement ils sont, pour la plus part, pour des Nema 17. Au final, j’ai pris les mesure sur la Proxxon et utilisé les plan des moteurs fournis par le vendeur. Je vous donnerais les plans propres pour des pièces en alu une fois que je les aurais fait 😉

Les supports se fixent sur la fraiseuse avec les vis d’origine qui maintiennent les caches plastiques (que j’ai viré). Ce sont des vis auto-forantes qui prennent dans l’alu de la table. C’est nul, archi nul et ça bouge, il faut que je trouve mieux que ça pour la version 2 des supports. Les moteurs sont fixés à ces supports grâce aux tiges filetées M5. Je pensais utiliser trois points de fixation mais en fait deux c’est très bien (ça réduira en plus la taille du prochain support). L’utilisation de tube entre le moteur et le support dans lequel on fera passer la tige filetée sera un gros plus.

Couplage des moteurs

Un peut de bricolage à cette étape. D’origine il y a les manivelle pour tourner les axes manuellement. Soit on les conserve et on fait ça :

Mais comme je l’ai dit, au final, c’est vraiment pas top. Soit on utilise des coupleurs avec ressort (ce qui est vraiment bien). Pour fixer ces coupleurs il faut virer les manivelles. Pour ça il faut virer les tiges qui maintiennent ces manivelles à l’axe et tirer fort pour les démancher. Malheureusement, comme cela, rien ne bloquera les déplacement longitudinal de l’axe sauf le coupleur qui n’est pas vraiment fait pour ça… J’ai donc décidé de couper à la scie les manivelles pour conserver juste le petit bout où on enfonce les tiges de maintient.

Tant qu’à faire d’avoir retirer complètement les axes pour cette opération, profitons en pour mettre nos roulements du butées. Un à chaque extrémité, ceux de l’axe Z seront un peu chiant à mettre en place mais ça ira 😉

Donc on va utiliser les coupleurs pour fixer l’arbre de sortie des moteurs avec les tiges d’axes. Le problème étant que les tiges filetés d’axes sont des 4mm (pas de filetage sur les bouts d’axes) et que l’axe moteur c’est du 6,2mm. Il faut donc compenser cette différence. Le mieux serait d’avoir un tube avec un diamètre extérieur de 6,2mm et un diamètre interne de 4mm… bon, j’ai pas ça, donc ça sera du papier aluminium enroulé autour des tiges filetés et puis voilà !

Câblage des moteurs

Un point assez délicat, on ne peut pas câbler les moteurs n’importe comme à la carte de contrôle. Sur les moteurs pas à pas à 4 fils, on à ça :

Donc deux bobines, deux fils par bobine. Pour la carte, il faut brancher les fils sur le connecteur en L fournit. Coté carte on a ça :

Il faut donc relier les fils aux bornier en suivant ces schémas, les fils blanc et et vert des moteurs vers les bornes A et A du bornier et les fils vert et bleu vert les bornes B et B. Un petit truc pour être sur d’avoir les bons fils : tourner à la main l’axe du moteur, ça devrait être assez facile, prenez deux fils et reliez les ensemble, tourner de nouveau l’axe du moteur, si c’est bien plus dur que la première fois, c’est que vous avez relié deux fil de la même bobine (donc soit les deux A, soit les deux B).

Configurer la carte de contrôle

La carte de contrôle dispose de plusieurs « dip-switch » permettant de configurer la carte. En bleu le réglage de l’ampérage moteur, en vert les réglages « decay » et subdivision.

On commence par les bleus, il y en a un par moteur. Cela permet de régler quel ampérage on envoi dans les moteurs. Cela va donc dépendre des moteurs pas à pas que vous avez acheté. Si vous avez pris les même que moi, les Nema 23, il ont une capacité de 2,8 ampères, on prend le tableau du guide de la carte :

Il faut donc 100% des 2,5A que peut envoyer la carte. On réglera donc les switch sur off et off.

Pour les dip-switch vert, il y a quatre switch, de gauche à droite dip D1, dip D2, dip M1, dip M2 :

Pour le decay (running mode), c’est à adapter à la vitesse du moteur. Ne sachant pas trop quoi utiliser (je fais aussi bien de rapide déplacement que des lents, j’ai mis 50%).

Pour la subdivision, pas vraiment de question à se poser : 1/16. Il s’agit du nombre de sous-pas qu’on demandera au moteur, plus il y en a plus les mouvements du moteurs seront fluides.

La partie PC

Je ne vais pas trop m’attarder sur cette partie car cela va beaucoup dépendre de vos choix. Mais certaines choses sont à savoir :

- Il existe deux logiciel de contrôle : Mach3 sous Windows, EMC – Linux CNC pour Linux (j’ai choisi EMC)

- Il faut un PC un peu puissant quand même, il faut qu’il arrive à faire du temps réel pour piloter les moteurs correctement. Evitez donc d’installer autre chose sur le PC et pas de connexion internet dessus. EMC permet d’avoir un Linux 100% dédié à la CNC, c’est parfait

- La configuration du logiciel risque d’être longue… longue… longue… je vous en dit un peu plus en dessous

Donc pour configurer le logiciel, il faut lui expliquer ce qui est branché sur la prise LPT1, et là vous allez comprendre pourquoi les cables USB -> LPT1 ne peuvent pas fonctionner. L’avantage du LPT1 est qu’il a de nombreuses broches et fonctionne en temps réél. Une impulsion sur une broche pilote une entrée de la carte de contrôle des moteurs (ou inversement). Sur la carte on devrait avoir ça :

Comme vous le voyez, pour chaque moteur on a une direction et un « pulse ». Il faudra aussi configurer le EN.

Pour plonger dans la configuration, je vous propose ce lien : http://www.roboticus.org/cnc/electronique-software/60-emcs-une-solution-open-source-pour-la-cnc.html. Ne suivez pas à la lettre ce qui est dit, mais ça vous expliquera très bien comment faire pour configurer EMC.

Voici ce qui fonctionne pour ma MF70 (enfin surtout pour la carte de contrôle) :

Avec ça déjà, votre MF70 devrait commencer à s’animer ! Mais malheureusement ce n’est pas terminé… il reste un point important. Même si elle est réputé précise, cette MF70 a du jeu, et pas qu’un peu ! Là dessus il y a plusieurs choses possibles, déjà les roulements qu’on a ajouté limitent les dégâts, il est aussi possible d’acheter des axes sans jeu… mais là les prix sont assez élevés (mais j’y pense sérieusement) et il reste la possibilité de dire à notre logiciel de contrôle quel est le jeu et il le compensera aussi bien qu’il le peu.

Pour configurer EMC pour compenser le jeu il faut d’abord le mesurer (beh vi 🙂 ). Pour cela le mieux est d’avoir un comparateur, de le fixer à la MF70 et de faire bouger les axes. Ainsi on peut compter le nombre de pas qu’il faut avant que le plateau bouge lors d’un changement de sens de l’axe. L’ajout dans la configuration de EMC se fait dans le fichier de configuration .ini de votre MF70 (dans mon cas, le fichier s’appel « MF70.ini ». Il faut y ajouter, pour chaque axe, une ligne :

[AXIS_0]

TYPE = LINEAR

HOME = 0.0

MAX_VELOCITY = 3.8

MAX_ACCELERATION = 5.0

STEPGEN_MAXACCEL = 7.5

SCALE = 3200.0

FERROR = 1

MIN_FERROR = .25

MIN_LIMIT = 0.0

MAX_LIMIT = 130.0

HOME_OFFSET = 0.0

BACKLASH=0.070

où le 0,070 correspond au jeu mesuré (donc là, dans mon cas, 0,07 mm sur l’axe X)

Pour vous aider à la mesure, un article intéressant : http://www.britishideas.com/2008/06/19/measuring-cnc-backlash-and-software-compensation/

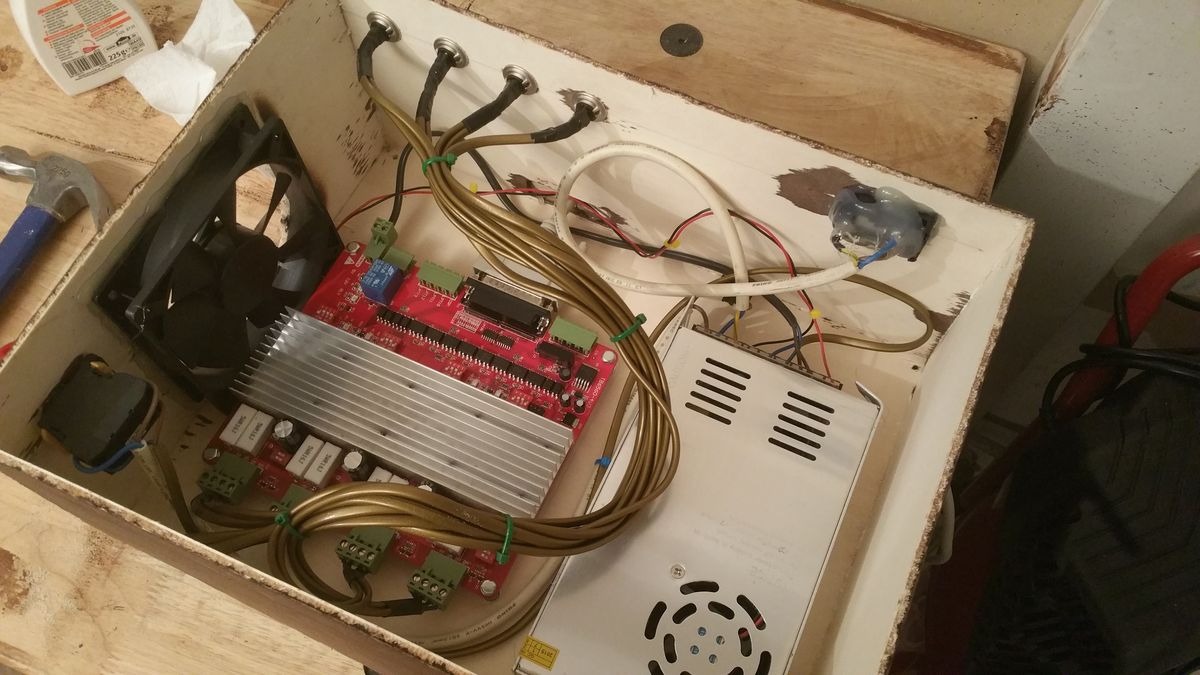

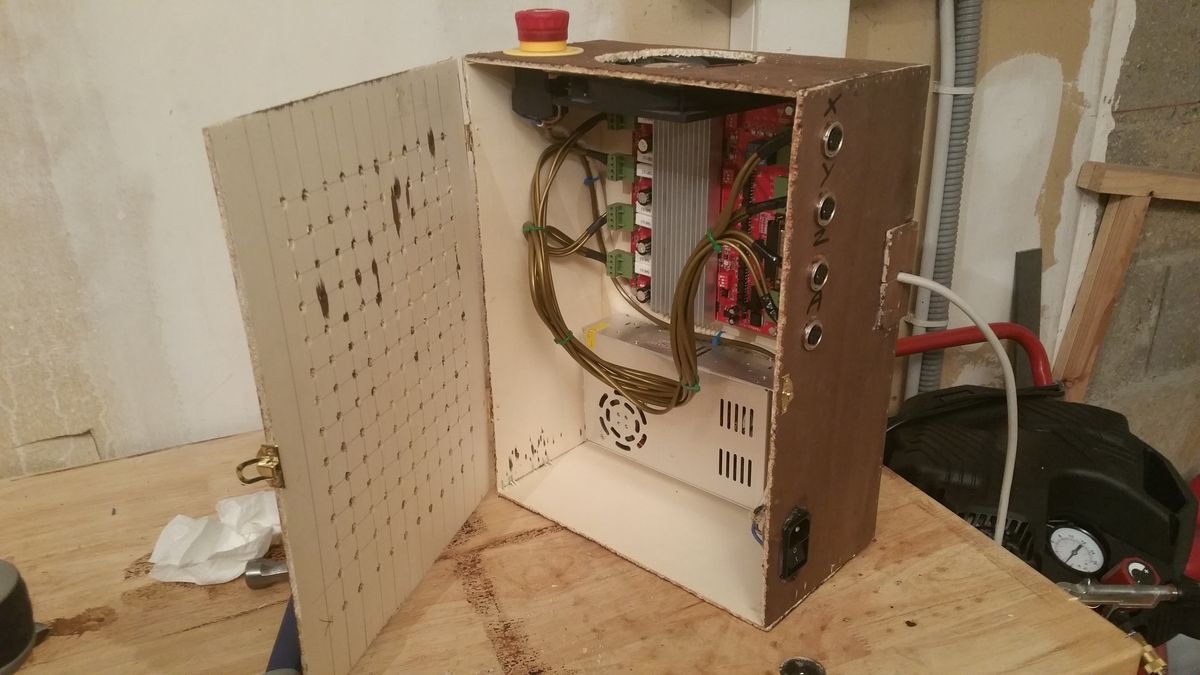

Bonus : le meuble

Pour ma MF70 je souhaitais un meuble particulier, que je puisse y poser la fraiseuse, le boitier contenant les éléments électriques, le PC, son écran, souris et clavier. Bon, c’est un meuble made in Le Coutelier Du Dimanche, donc fait avec ce que j’avais en stock 😉 Par contre, pour le boitier électrique, j’ai investit dans des connecteurs, un bouton d’arrêt etc.

Résultats

Mais alors, ça donne quoi tout ça ?

Et bien pour l’instant, j’ai fait quelques essais :

Pas mal de projet en stock, ne serait-ce que les nouveaux supports moteurs mais aussi une boite, un casse tête et pleins d’autres bidules !

Je vous ferais une vidéo à l’occasion, j’en ai une en stock mais on voit pas grand chose.

J’aimerais améliorer la MF70 aussi, mettre de nouvelles tiges filetées pour réduire le jeu comme mentionné plus haut mais aussi ajouter un quatrième axe et remplacer la broche d’origine pour quelque chose de mieux et acceptant des fraises plus larges.

Bon, ce fut un long article et j’espère qu’il vous a plu, j’y ai passé pas mal de temps (mais j’ai forcément oublié des choses… faut bien !). Si vous avez des questions surtout n’hésitez pas à les poser dans les commentaires, cela permettra à tous le monde de bénéficier des infos 😉

Je vous laisse en vous mettant quelques liens qui m’ont bien servit pour faire ma CNC :

- http://www.roboticus.org/cnc-robotique/62-convertion-d-une-mf70-en-cnc-facile-et-pas-cher

- http://mini-rc.forumgratuit.org/t692-modification-proxxon-mf70-en-cnc

- http://www.jarkman.co.uk/catalog/cnc/mf70.htm

- http://www.roboticus.org/cnc/electronique-software/60-emcs-une-solution-open-source-pour-la-cnc.html

- http://www.civade.com/post/2008/05/10/32-conversion-cnc-cam-d-une-micro-fraiseuse-proxxon-mf-70

- http://www.britishideas.com/2008/06/19/measuring-cnc-backlash-and-software-compensation/

- https://retromaster.wordpress.com/mf70-cnc/

- http://tiptopboards.free.fr/arduino_forum/viewtopic.php?f=2&t=35

A très bientôt !

Evisages-tu d’utiliser cette technique sur la fabrication de futurs couteaux ? (et si oui comment ?) ou est-ce pour une utilisation en parallèle ?

Pour l’instant non, pas d’utilisation pour les couteaux. Même si elle fonctionne bien, attaquer l’inox est très long avec la MF70. Mais oui, j’aimerais faire des couteaux 95% CNC à coté des faits mains.

Pour l’instant elle me sert donc à de petites réalisations comme celle-ci : http://imageshack.com/a/img923/6379/LvEj2X.jpg

Et pour de l’outillage pour les couteaux comme la fabrication des modèle en alu de mes lames et manches pour pouvoir tracer sur l’acier

Salut, ayant une perceuse a colonne pourrie (type chinoise), serait’il approprié d’acheter une fraiseuse « de base » genre : http://www.otelo.fr/fr/catalogue/fraiseuse-detabli-16-mm-vitesse-variable-460×120-mm/otmt-0012101003-skg.html pour la remplacer ?

Est-ce que dans ce domaine on peut dire « qui peut le plus peut le moins… »

Merci d’avance pour ta réponse

Salut Zouz,

La fraiseuse pourra très bien s’occuper de tes perçage avec un mandrin de perçage (ce qui, je pense, est fournit de base avec la fraiseuse).

La poignée (avec les trois barres) sur la droite de la fraiseuse sert, en partie, à ça.

Mais tu va faire de moi un jaloux avec ta vraie fraiseuse !

Pas de quoi être jaloux vu le taf que tu fais… 😉

ET ce n’est qu’un projet…

(le mandrin de perçage n’est pas le même que pour le fraisage ? – excuse la question mais je n’y connais que dalle )

en gros est ce qu’une bonne perceuse à colonne suffirait pour fraiser occasionnellement genre optimachine : http://www.optimachines.com/perceuses-d-etabli/5585-perceuse-d-etabli-optimum-b-14.html

le but c’est d’avoir un truc qui ne vibre pas et fais des trous ronds…contrairement à la

Built worker que j’ai actuellement

Oui mais moi elle est toute petit ma fraiseuse 😀

Bon après je me pleins pas, je viens de me prendre un tour 😀

Le mandrin est différent oui, les mendrin de perçage c’est comme ceux de ta perceuse, des mandrins à sérage (http://www.bricorama.fr/media/catalog/product/9/9/9931134-1.jpg), ceux pour les fraises sont des pinces (http://www.htk.fr/boutique/images_produits/z794000.gif).

Non, oublie le fraisage avec une perceuse à colonne, c’est un coup à bousiller la machine, te mettre la pièce ou la fraise dans l’oeil

est ce qu’une fraiseuse ce n’est pas un peu ‘too mush » du coup et qu’il ne vaudrais pas mieux voir pour un vrai back stand ‘pour remplacer ça http://www.castorama.fr/store/Combine-ponceur-PP300-300W-PRDm494209.html … et une bonne perceuse a colonne …

Je pars un peu dans tous les sens là, désolé, en plein doute le gars…

Un vrai back serait effectivement pas du luxe pour remplacer ça 🙂

Pour faire simple si tu veux, tu peux m’envoyer un mail pour continuer à échanger, ça sera plus pratique );

lcdd@stass.eu

Salut, je viens juste de lire ton « tuto », as-tu amélioré ta CNC depuis le temps ? Et combien d’argent as-tu mis dedans ?

Salut,

Oui, j’ai refais des supports en alu pour remplacer ceux en bois, changé l’arbre pour un porte pince, changer les tiges fileté d’entrainement.

Aucune idée du montant total j’avoue, j’ai pas pris le temps de faire le point.